Ultimaker fa delle stampanti che funzionano molto bene, ma usano ancora filamenti da 2,85mm. Questo è limitante, in quanto ad oggi ci si sta sposando verso la produzione di filamenti da 1,75, il che significa sempre meno scelta per quanto riguarda i filamenti da 2,85mm, sia per il reparto colori che materiali disponibili.

Per ovviare a questa “pecca”, noi di Lillia.net, abbiamo adottato una semplice, quanto funzionale modifica, per poter usare i fili da 1,75mm.

Ovviamente dobbiamo cambiare hotend, e spingifilo, perché quello originale è pensato per filamenti grandi quasi il doppio, il che potrebbe portare ad errori in fase di estrusione (come grippaggi o sovra-estrusione). Su internet girano video che mostrano come sia semplice passare da un diametro all’altro senza fare niente. Bhè, noi lo abbiamo provato ed è stato un disastro, per questo abbiamo deciso di cimentarci nel costruire questo kit.

L’occorrente per l’intera modifica è:

- hotend da 1,75 (noi abbiamo usato un e3d v6, sia per la facilità nel reperirlo, sia per la qualità di stampa, ma abbiamo pensato il supporto plastico in modo tale che un qualsiasi hotend con quell’attacco vada bene). J-head, IeC, cloni cinesi, sono tutte soluzioni compatibili.

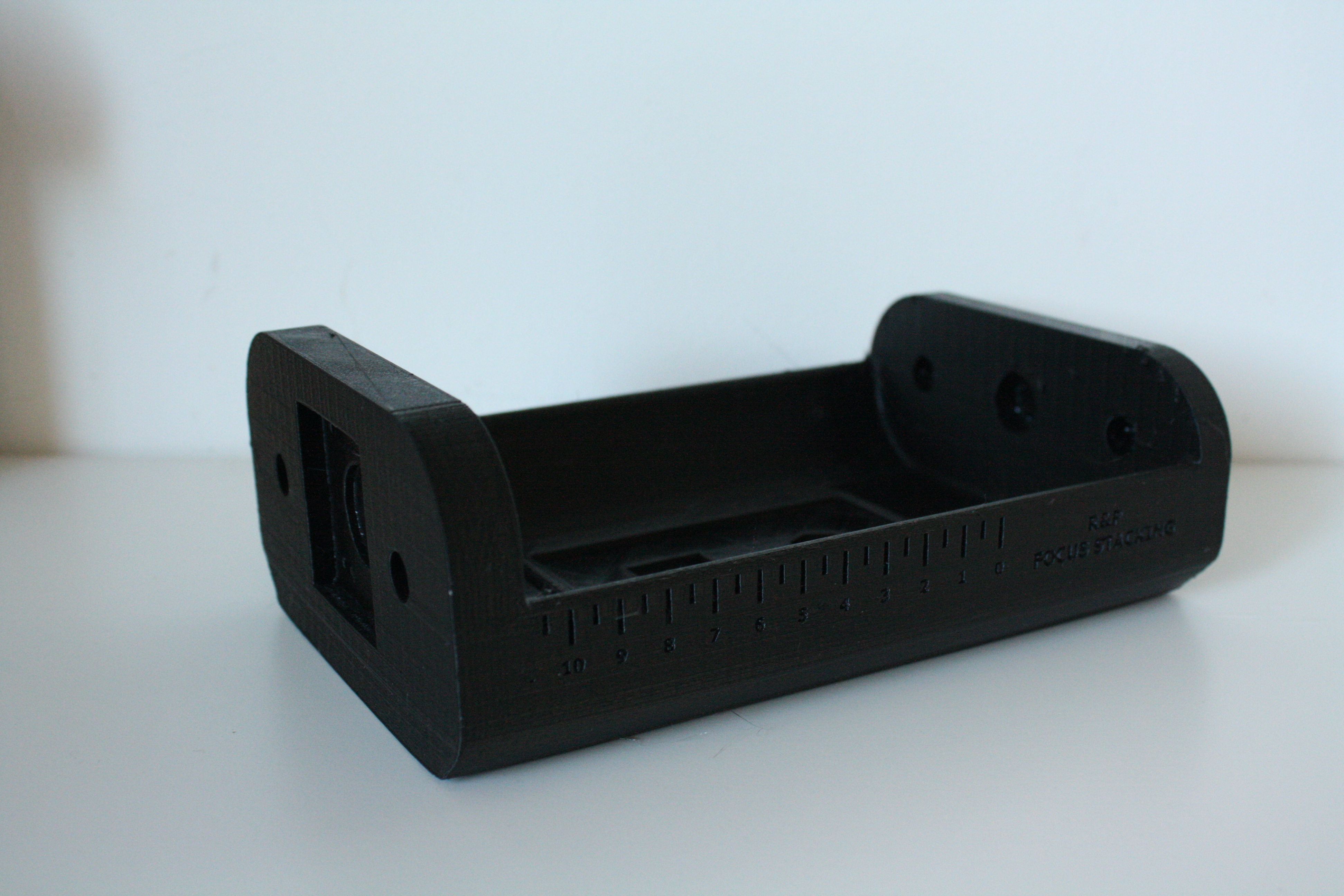

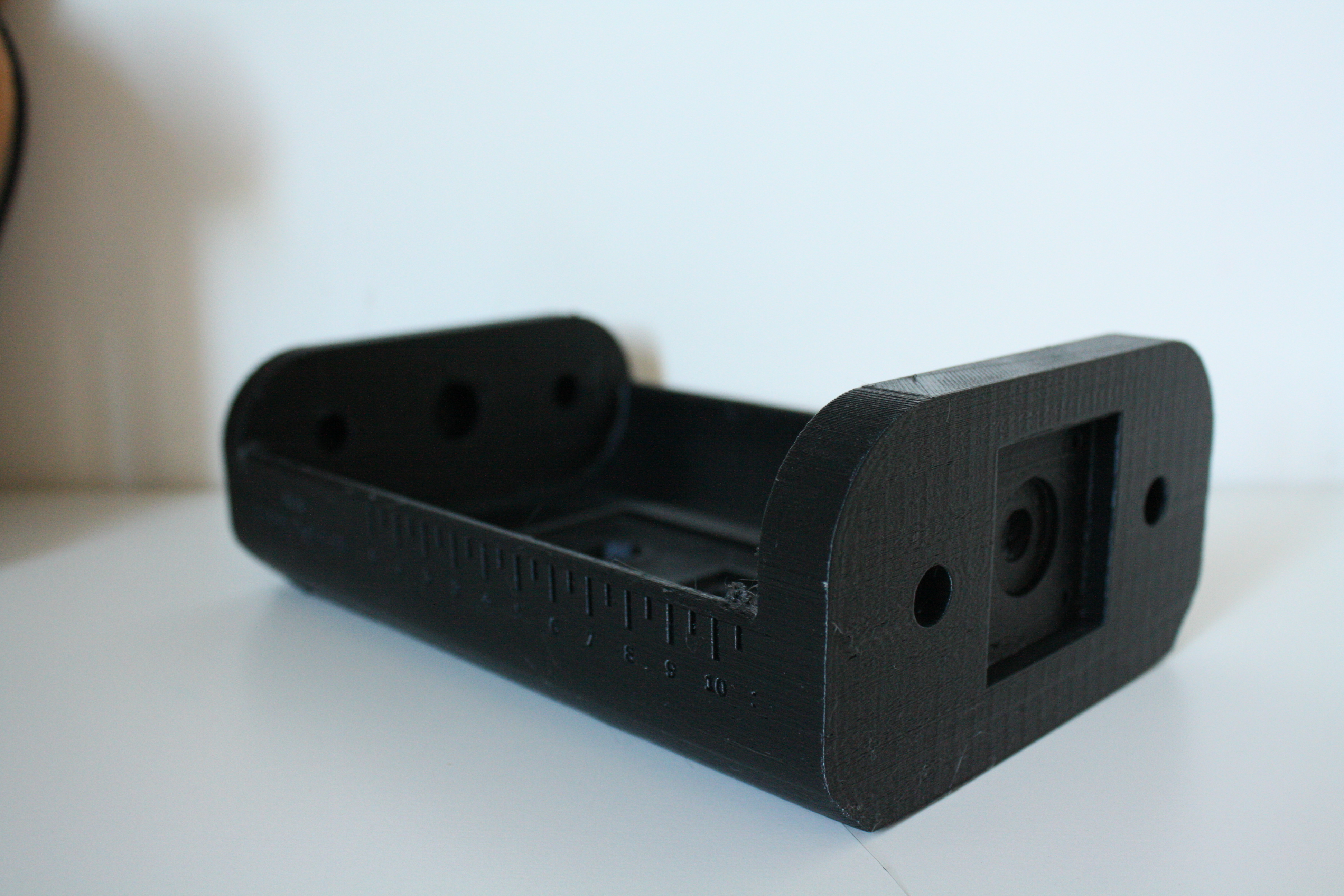

- spingifilo da 1,75 (ne abbiamo realizzato uno ad-hoc, disegnandolo e realizzandolo da zero. E’ fatto in alluminio anodizzato, per ridurre gli attriti, in questo articolo ulteriori informazioni).

- tubo 4x2mm, necessario ad incanalare il filo dall’estrusore all’hotend (circa 50-60cm).

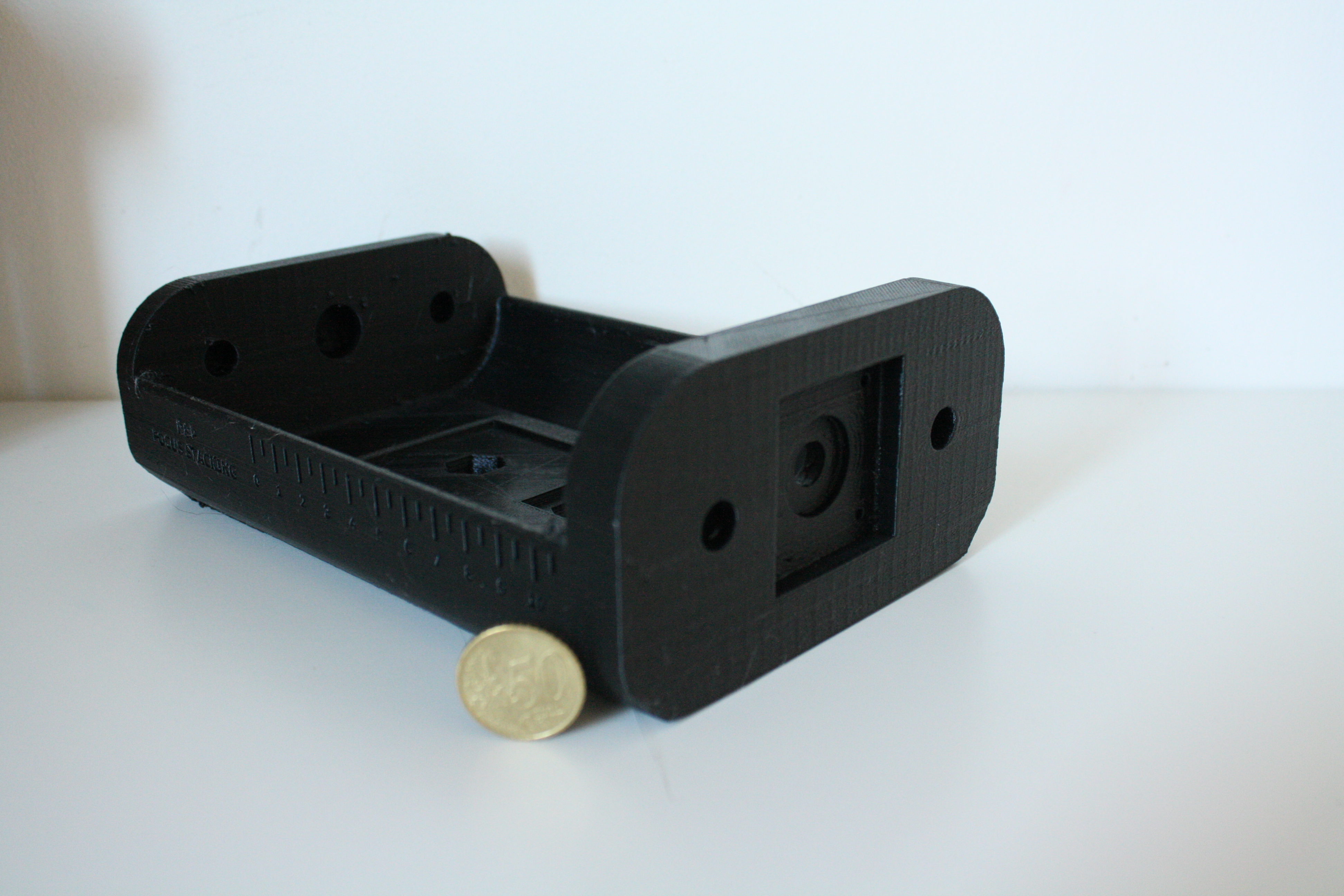

- supporto plastico (disegnato da noi, link dell’stl in fondo alla pagina).

- (opzionale) cuscinetti nuovi se quelli vecchi sono usurati.

Stop.

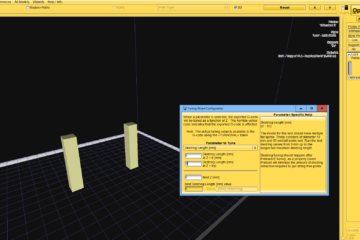

Non si dovranno fare ne modifiche firmware, ne software, salvo correggere leggermente l’area di stampa e cambiare diametro del filo nello slicer (operazioni che si potranno comodamente fare da computer, tramite repetier-host). La ruota dentata che spinge il filo rimane la stessa, quindi non si devono cambiare i passi dell’estrusore.

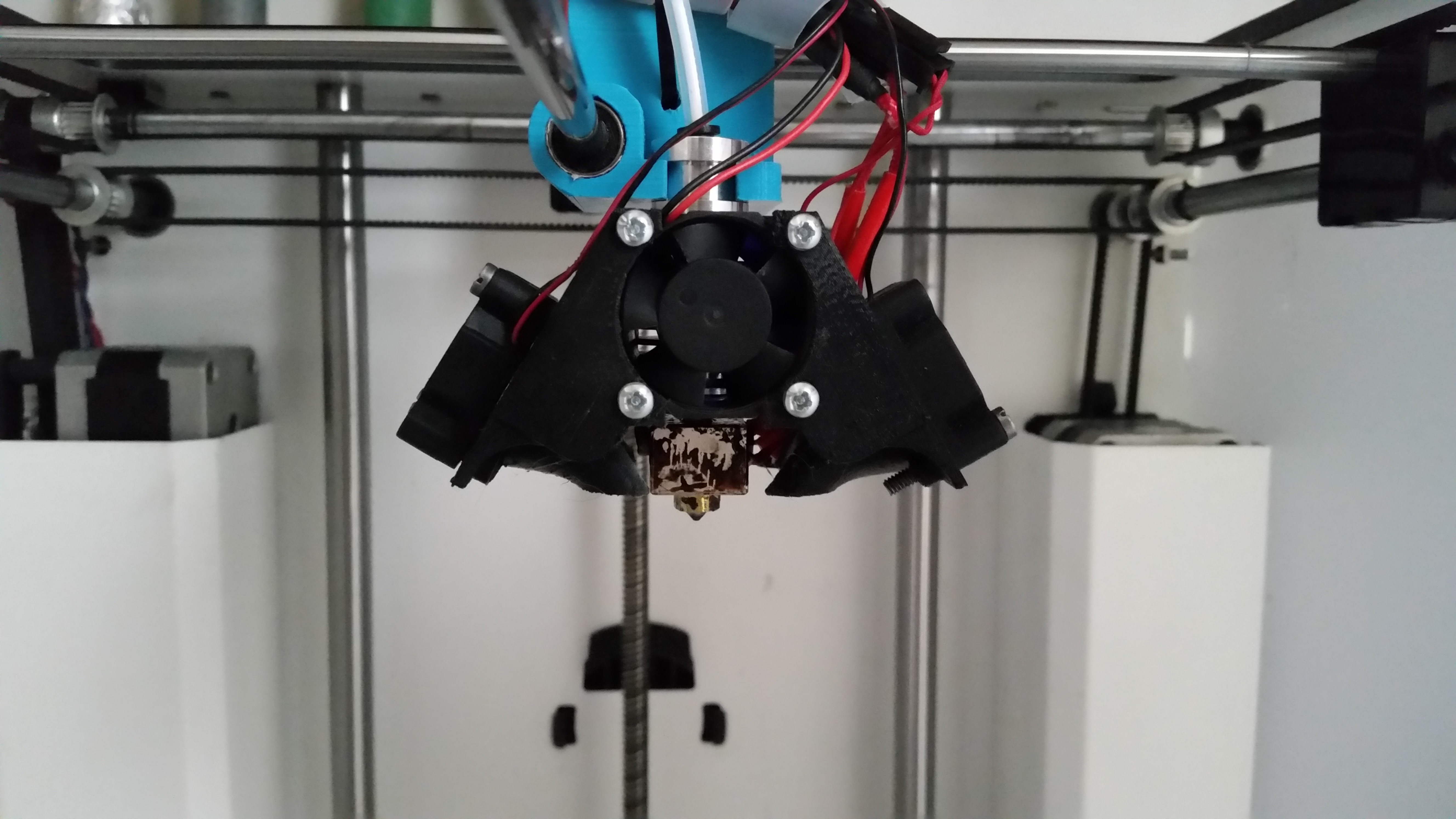

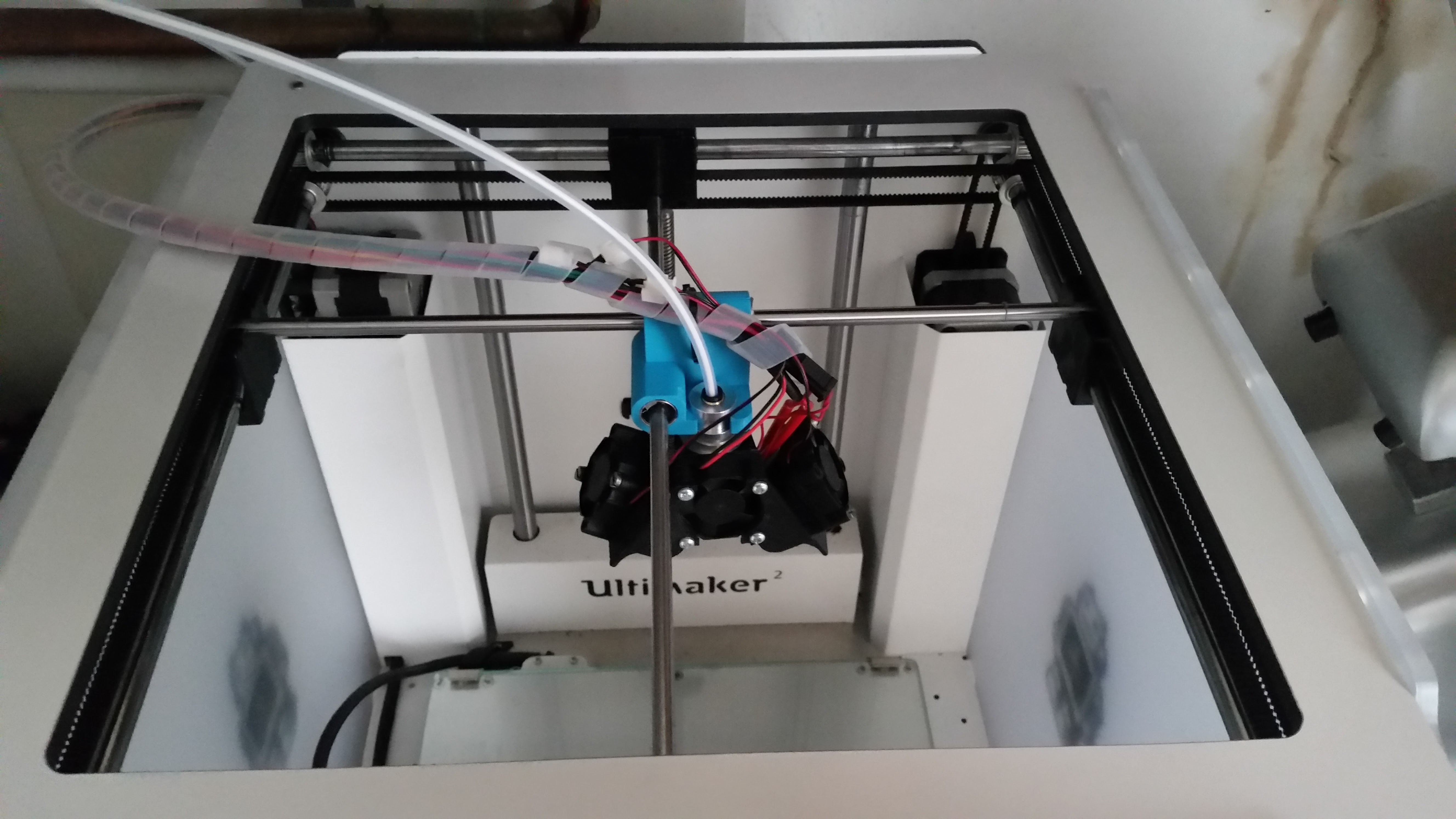

Ecco qualche foto:

L’operazione richiede circa un paio d’ore, in quanto si deve smontare la testina originale, staccare resistenza e PT100 per attaccare quelli nuovi (si usarà una resistenza da 40W, quella montata originalmente è da 25W), rimontare la testa nuova e cambiare i parametri firmware.

La calibrazione dello zero degli assi rimane invariata, in questo modo si dovrà solo effettuare lo zero del piano e si è subito pronti a stampare!

Con questo kit ci sono molteplici vantaggi:

- si ha un hotend all metal, che permette di stampare con temperature fino a 400°

- si usano filamenti da 1,75, quindi la più grande scelta di materiali e marche diverse

- usando un e3d, in caso di rottura si può agevolmente ricominciare a stampare con una spesa minima

- si ha una vastissima scelta di nozzle, da 0,15mm a oltre 2mm

- niente più problemi di estrusione (underexrusion) usando il nostro spingifilo, progettato e realizzato per essere usato su Ultimaker!

- questo kit è stato collaudato mesi, si ha la massima affidabilità, inoltre siamo sempre disponibili per qualsiasi chiarimento

- realizzato interamente in Italia

- estrusore a lunga durata, l’anodizzazione favorisce lo scorrimento ed evita i grippaggi anche dopo anni

- nessuna manutenzione richiesta

Usando questo sistema, si ha la possibilità di intercambiare hotend, facendo si che si possano montare hotend adatti anche a filamenti da 2,85mm, senza stravolgere tutto nuovamente. Massima resa con una minima modifica!

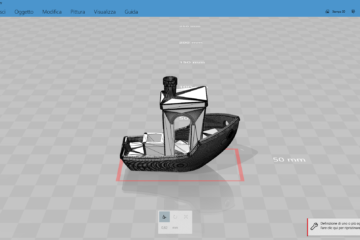

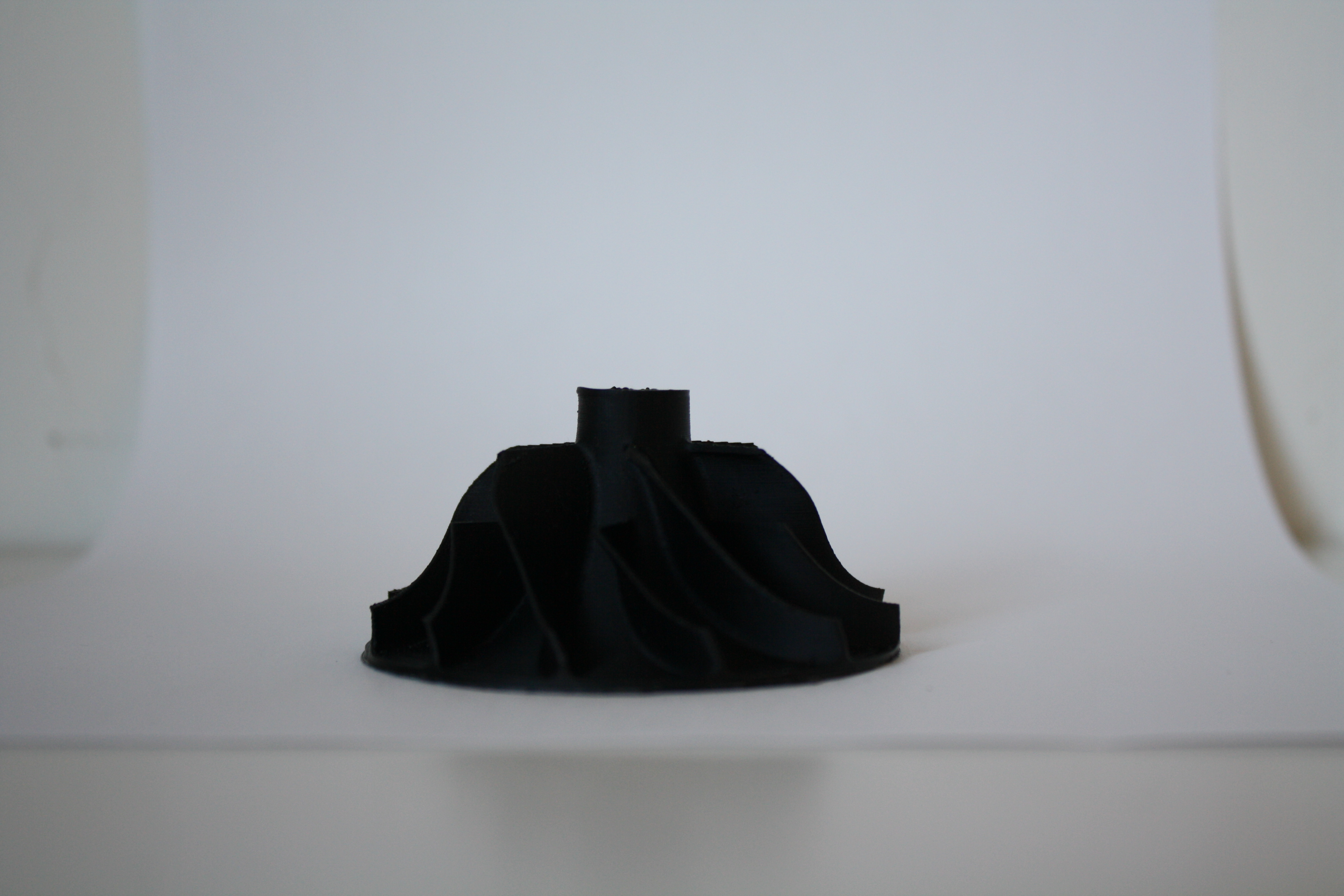

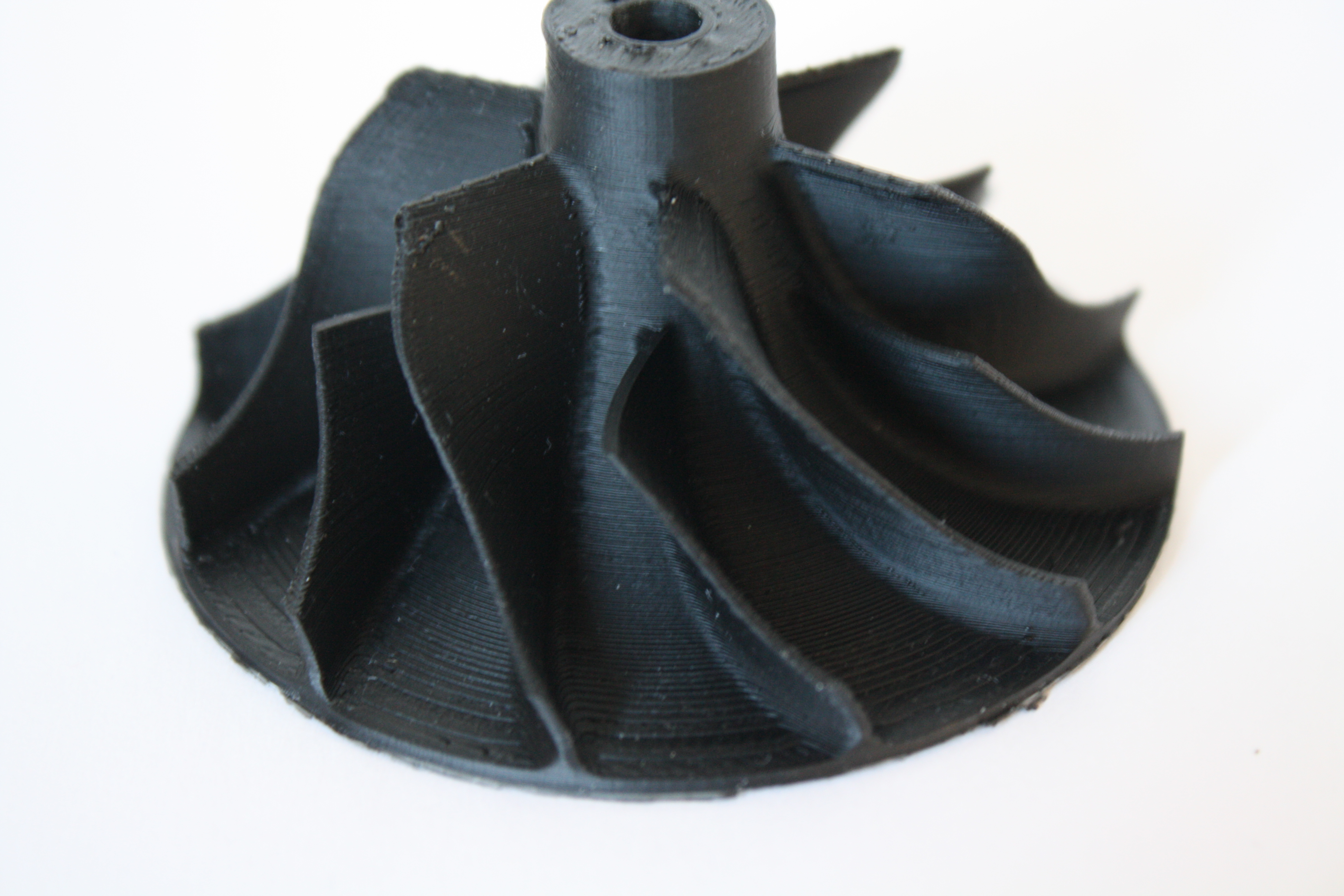

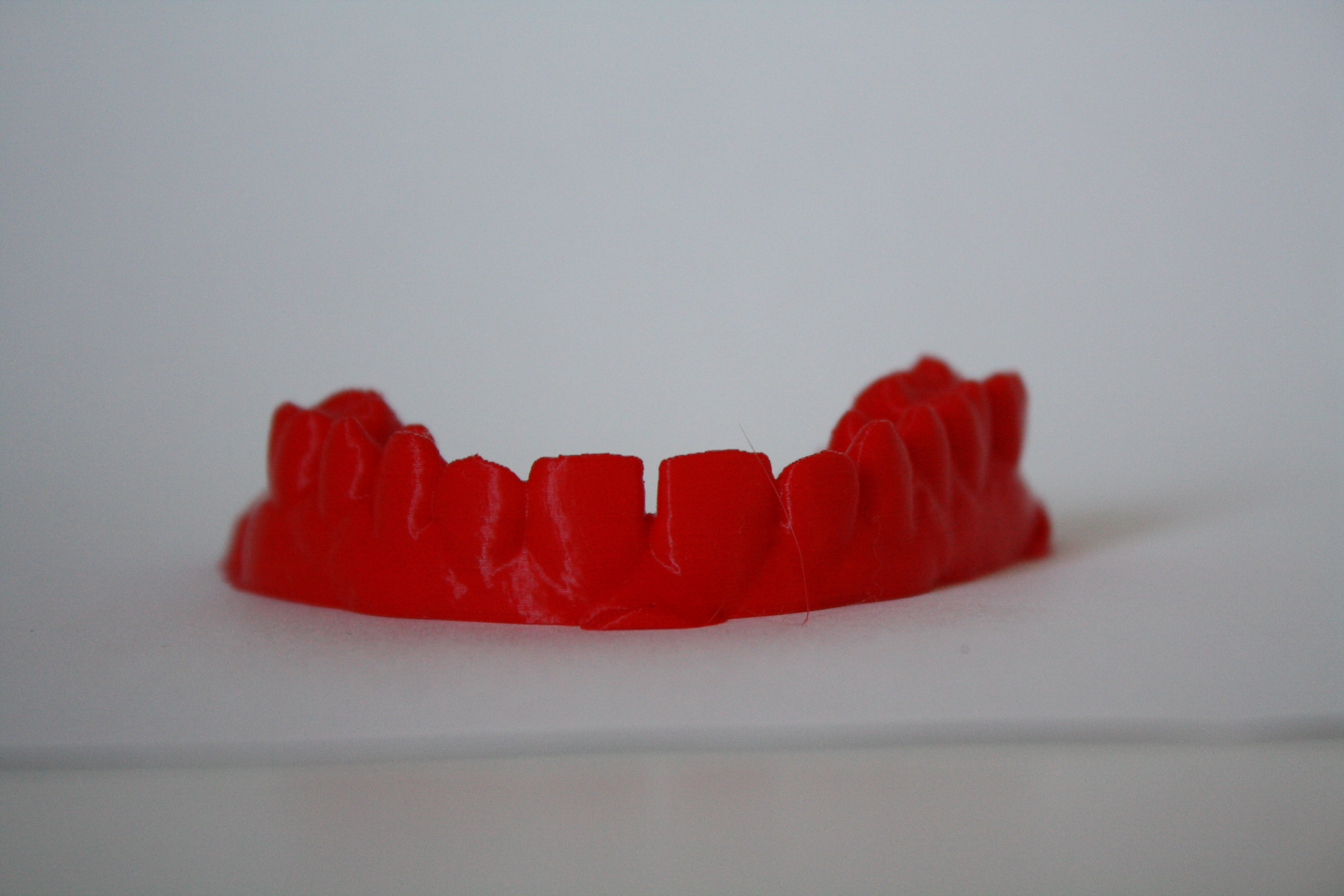

Alcune foto dei pezzi così ottenuti (nessun pezzo è trattato, sono fatti in diversi materiali, pla, ABS e PETG, layer variabili):

Il manuale di istruzioni verrà rilasciato con il kit quando sarà pronto alla vendita.

Se non vuoi perderlo iscriviti alla newsletter!