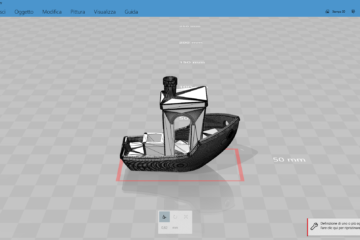

Inizio questo articolo con una affermazione: la matematica è bella! E’ bella, è semplcie e quindi perchè bisogna complicarsi le cose quando si può benissimo ottenere lo stesso risultato con uno sforzo molto minore? Voi vi starete chiedendo cosa c’entra tutto questo con il titolo..c’entra eccome. Rispondete a questa domanda: quanti punti servono (allineati) perchè passi un piano “orizzontale”? La risposta è “3”. Come mai quindi la maggior parte delle stampanti ha un letto di stampa ancorato alla struttura con 4 punti? Per stabilità, per semplicità di utilizzo credo. Ma ormai lo sappiamo benissimo, mettere in bolla un piano non è mai cosa semplice, perchè come regoliamo un piedino se ne sregola un’altro e così via, costringendoci alla fine ad dover ricorrere a sotterfugi come l’auto bed levelling (niente di più sbagliato, infatti questo metodo va a compensare l’errore in fase di stampa e non ad agire sulle cause, praticamente adatta la stampa all’errore e questo è sbagliatissimo). La cosa migliore sarebbe quella di mettere 4 servo-motori, uno sotto ogni piedino del piatto, ma questo diventa laborioso sia sotto l’aspetto “harware”, sia sotto l’aspetto “firmware”. Per farla breve, in questo articolo vi mostro come rendere la calibrazione del piatto della 3Drag molto più semplice, togliendo una vite di regolazione, in modo da averne solo 3; questo permetterà di avere una migliore precisione, e potremmo togliere tutti i dispositivi che fanno l’auto bel level, in quanto l’operazione di livellazione sarà veloce e se fatta con cura non avremmo bisogno di rifarla spesso. Pronti? Iniziamo.

Ancora un’ultima cosa: se avete già modificato il piatto, non c’è problema, per effettuare questa modifica basta che abbiate mantenuto il supporto di alluminio superiore (quello grande per intenderci) e non andrà assolutamente ad intaccare l’estetica della stampante.

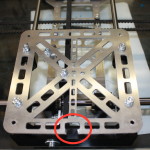

Come prima cosa dobbiamo smontare tutto il piatto e il suo supporto, togliendo nell’ordine: vetro (se lo avete), piatto riscaldato, foglio di cartone, supporto di alluminio. Dovremmo avere questo davanti alla fine:

Una volta che avete questo davanti dobbiamo tagliare quel piccolo pezzettino di bordo segnato in rosso nella foto:

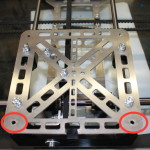

Una volta tagliato quel piccolo pezzettino con un tronchese (non è importante che venga bene, serve solo per far passare una vite), possiamo passare a fare dei fori di diametro 4mm su una sbarra di alluminio; infatti sul piatto non c’è la possibilità di fissare la vite in maniera decente, e l’unica soluzione che ho trovato è stata quella di servirmi di una placchetta ausiliaria, nello specifico questa:

Una volta fatti i fori di diametro 4 passiamo alla svasura; non è essenziale, ma è più bello da vedere alla fine. I fori della placchetta devono combaciare con questi due fori:

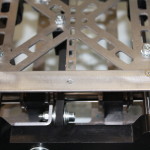

Il foro centrale sulla placchetta invece deve combaciare con il foro centrale del piatto di alluminio superiore, quello che adesso è smontato. Una volta finito potete montare la sbarretta, ottenendo questo risultato:

Bene, ormai il lavoro è quasi concluso; rimane solo da svasare il foro del supporto superiore, inserire una vite e rimontare il tutto; sapere dove va la vite è semplice, basta soprapporre il carrello superiore a quello inveriore e vedere la coincidenza del buco appena fatto. Una volta finito rimontate il tutto lasciano ovviamente le due vite dietro invariate e mettendo solo una davanti, nel foro appena fatto; il risultato è questo:

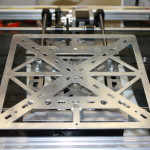

Adesso passiamo a rimontare la lastra di vetronite con sotto il foglio di cartone; ed ecco il piatto completamente finito, ma modificato, esattamente uguale a prima:

Alcuni consigli pratici: mettete delle rondelle dentate tra i dadi e le piastre di alluminio, o comunque dei doppi dadi in modo da evitare che i dadi si allentino a causa delle vibrazioni, inoltre mettete delle rondelle maggiorate agli estremi delle 3 molle (che io ho cambiato con molle più grandi rispetto all’originale per avere migliore trazione) per fare in modo che la molla appoggi su tutta la sua superficie. Adesso, come dicevo prima, il piatto sarà molto più facile da livellare, permettendo di non usare sistemi meccanici che rallentano la stampa e spesso sono più controproducenti che altro.